Wie wählt man Wolframkarbidstreifen aus?

1. Wolframkarbid-Qualität

Die Qualität von Wolframkarbid bestimmt dessen Härte, Zähigkeit und Verschleißfestigkeit. Es wird normalerweise nach dem Bindemittelgehalt und der Korngröße der Wolframkarbidpartikel klassifiziert. Beispielsweise führt ein höherer Kobaltgehalt (Bindemittelgehalt) normalerweise zu einer höheren Zähigkeit, aber einer etwas geringeren Härte. Wenn Sie Streifen zum Schneiden weicherer Materialien oder für Anwendungen benötigen, bei denen die Schlagfestigkeit von entscheidender Bedeutung ist, kann eine Qualität mit höherem Kobaltgehalt (z. B. etwa 10 %, 15 % Kobalt) geeignet sein.

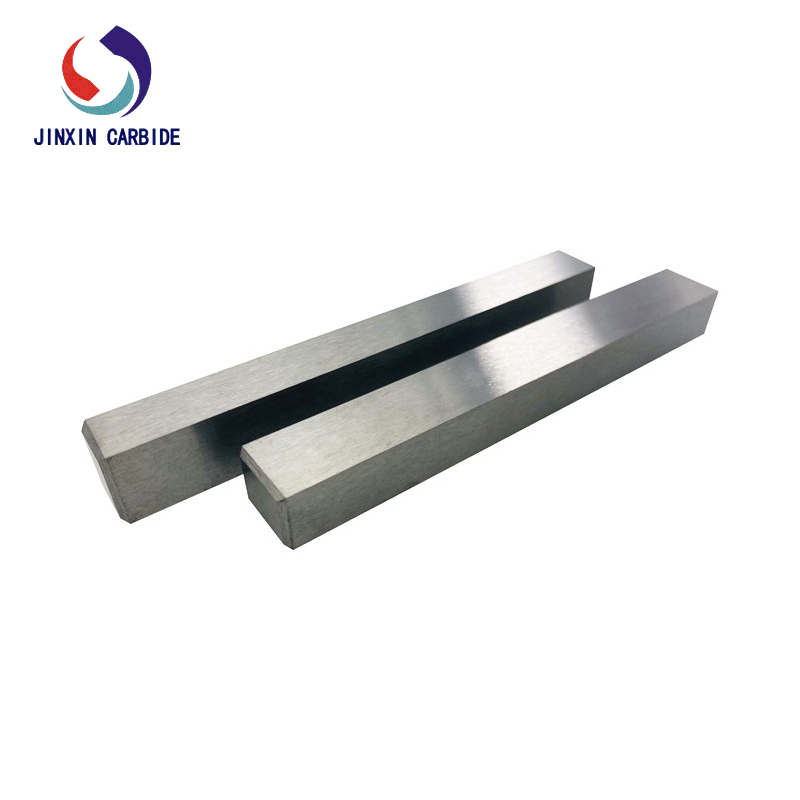

2. Maße und Toleranzen

Berücksichtigen Sie die Breite, Dicke und Länge des Wolframkarbidstreifens. Die Abmessungen müssen für das jeweilige Werkzeug oder die Anwendung geeignet sein, die Sie in Betracht ziehen. Wenn Sie beispielsweise Schneidwerkzeuge für Präzisionsbearbeitungsvorgänge herstellen, müssen Sie sicherstellen, dass die Breite und Dicke des Streifens sehr enge Toleranzen aufweisen, um genaues Schneiden und Zusammenbauen zu gewährleisten.

Auch die Toleranzen spielen eine entscheidende Rolle. Streifen mit engeren Toleranzen (z. B. ±0,01 mm Dicke) eignen sich besser für hochpräzise Anwendungen, während Streifen mit lockereren Toleranzen (z. B. ±0,1 mm) für weniger anspruchsvolle Anwendungen wie allgemeine Schneidwerkzeuge geeignet sein können.

3. Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit vonWolframkarbidstreifenbeeinflusst ihre Leistung und die Qualität des Endprodukts. Eine glatte Oberflächenbeschaffenheit wird normalerweise bevorzugt, da sie die Reibung während des Schneidvorgangs verringert und zu einem qualitativ hochwertigeren Schnitt beiträgt. Raue Oberflächenstreifen führen zu mehr Wärmeentwicklung und schlechterer Oberflächenqualität des Werkstücks.