Wofür werden Wolframkarbidstreifen verwendet?

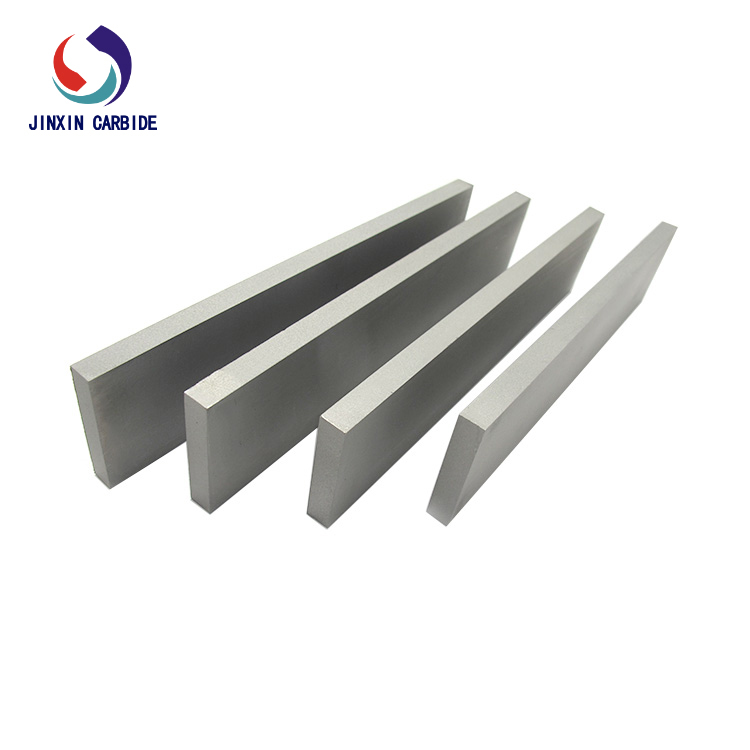

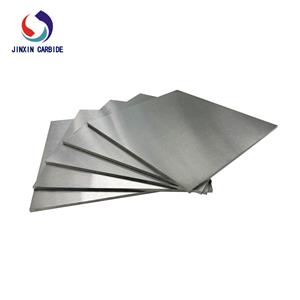

Als Hochleistungsverbundwerkstoff werden Wolframkarbidstreifen aus Wolframkarbidpartikeln und Kobaltbindemitteln gesintert. Mit den Eigenschaften einer Rockwellhärte HRA ≥ 90 und einer Biegefestigkeit ≥ 2500 MPa sind sie unter extremen Arbeitsbedingungen zum Kernmaterial geworden. Dank seiner Technologie zur Korngrößenkontrolle (0,5–3 μm) und Zusammensetzungsoptimierung (WC-Gehalt 80–95 %) spielt es eine Schlüsselrolle bei Schneidwerkzeugen, der Energieexploration, der Luft- und Raumfahrt und anderen Bereichen.

In der mechanischen Fertigung werden Werkzeuge ausWolframkarbidstreifenkönnen schwer zu schneidende Materialien wie gehärteten Stahl und Titanlegierungen verarbeiten und ihre Lebensdauer ist 3-5 Mal länger als die von Schnellarbeitsstahlwerkzeugen. Im Bereich der Energieexploration wird die Gesteinsbrechleistung von Ölbohrmeißeln durch Einbetten von Zähnen aus Wolframkarbid um 30 % erhöht und die Lebensdauer von Spitzhacken für Kohlebergbaumaschinen wird um mehr als das Zweifache verlängert.

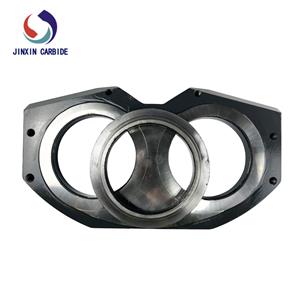

In der Luft- und Raumfahrt werden Verbundbeschichtungen aus Wolframkarbid und nickelbasierten Legierungen für Nuten und Zapfen von Turbinenschaufeln verwendet, die hohen Temperaturen von 1000 °C und Zehntausenden von Umdrehungen Zentrifugalkraft standhalten. In der Medizintechnik weisen Zahnimplantatbasen in Kombination mit Wolframkarbid und Titanlegierungen sowohl eine hohe Festigkeit als auch Biokompatibilität auf. Die Halbleiterindustrie nutzt seine superharten Eigenschaften zur Herstellung von Waferschneidklingen, während es im Umweltschutzbereich für säurebeständige Pumpenlaufräder verwendet wird.