Heimische Wolframkarbidfeilen überwinden technische Hürden und ermöglichen so die Substitution von Importen für industrielle Präzisionsbearbeitungswerkzeuge.

Im chinesischen Präzisionswerkzeugsektor wurde ein bedeutender Durchbruch erzielt. Kürzlich wurden Hochleistungswerkzeuge entwickelt, die…WolframkarbidfeilenDie von inländischen Materialforschungsteams und Fertigungsunternehmen gemeinsam entwickelten Werkzeuge werden nun produziert. Dies markiert Chinas erfolgreichen Bruch langjähriger ausländischer Technologiemonopole im Bereich der Werkzeuge aus superharten Materialien und ermöglicht die Substitution industrieller Präzisionsbearbeitungswerkzeuge durch inländische Produkte.

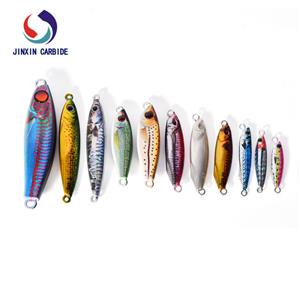

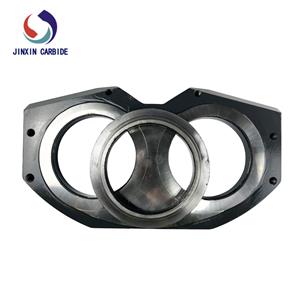

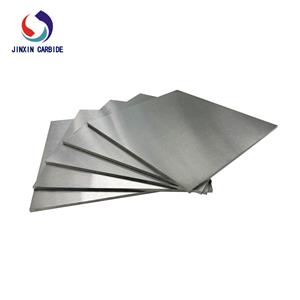

Wolframcarbid, ein künstlich hergestelltes Material, das nach Diamant das zweithärteste ist, hat sich aufgrund seiner außergewöhnlichen Härte, Verschleißfestigkeit und thermischen Stabilität zum idealen Werkstoff für Präzisionsfeilen entwickelt. Jahrelang wurde der Markt für hochwertige Wolframcarbidfeilen von wenigen ausländischen Marken dominiert, die sich durch überhöhte Preise und instabile Lieferzyklen auszeichneten. Der entscheidende Durchbruch in der heimischen Produktion liegt in der Beherrschung der gleichmäßigen Verteilung mikrokristalliner Wolframcarbidpartikel und speziellen Sinterverfahren für Legierungen. Dadurch wird eine Produkthärte von über 92,5 HRA erreicht, bei einer 8- bis 10-mal längeren Standzeit als bei herkömmlichen HSS-Feilen.

Das Produkt wurde vom Nationalen Zentrum für Qualitätsüberwachung und -prüfung von Präzisionswerkzeugen umfassend geprüft. Die Daten zeigen, dass die Verschleißrate der im Inland hergestellten Hartmetallfeile bei Vergleichsversuchen mit kontinuierlicher Bearbeitung von hochfestem legiertem Stahl lediglich 65 % derjenigen gängiger internationaler Produkte betrug. Die Bearbeitungsgenauigkeit lag innerhalb von ±0,01 Millimetern und erfüllte damit die strengen Anforderungen anspruchsvoller Fertigungsbranchen wie Luft- und Raumfahrt, Medizintechnik und Präzisionsformenbau.

Der Produktionsleiter gab an, dass in der ersten Phase eine jährliche Produktionskapazität von 500.000 Hartmetallfeilen verschiedener Modelle erreicht wurde, die 30–40 % günstiger als Importprodukte angeboten werden. Mehrere inländische Automobilhersteller und Präzisionsinstrumentenhersteller haben die Produktvalidierung abgeschlossen und mit der Massenbeschaffung begonnen.

Branchenexperten heben hervor, dass dieser technologische Durchbruch nicht nur die Werkzeugkosten für Chinas High-End-Fertigungssektor senkt, sondern vor allem die Autonomie und Kontrolle über die Lieferkette für Präzisionsbearbeitungswerkzeuge sichert. Die Vorbereitungen für die zweite Phase laufen bereits, und die Produktionskapazität soll im nächsten Jahr auf 1,2 Millionen Einheiten steigen. Geplant ist außerdem die Entwicklung einer Reihe von Mikropräzisionsfeilen, um den speziellen Bearbeitungsbedarf in aufstrebenden Bereichen wie Elektronikkomponenten und minimalinvasiven Medizinprodukten noch besser zu decken.