Die „Herzpanzerung“ von Betonpumpen: Wie Verschleißplatten die Stahlarterien bei jedem Schlag schützen

Auf der lärmenden Baustelle agieren Betonpumpenwagen wie die Stahlgiganten der Stadt und befördern ununterbrochen Transportbeton in Höhen von Dutzenden oder sogar Hunderten von Metern. Das Herzstück dieses Hochdruck-Fördersystems – der Pumpmechanismus – besteht aus Komponenten, die härtesten Tests standhalten müssen:VerschleißplattenObwohl sie unscheinbar wirken, gelten sie als das Herzstück der Betonpumpe, und ihre Leistungsfähigkeit bestimmt direkt die Pumpeffizienz, die Lebensdauer und die Betriebskosten dieses millionenschweren Geräts.

Im Angesicht härtester Abnutzungserscheinungen auf dem Schlachtfeld

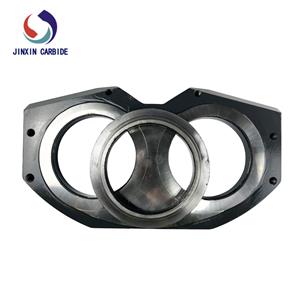

Verschleißplatten werden hauptsächlich an der Kontaktfläche zwischen dem Trichter der Betonpumpe und dem S-Ventil (oder Schieberventil) angebracht. Ihre Funktion ist eine Kombination aus Fundament und Schutz.

Fundamentabdichtung:Sie bilden mit dem S-Ventil ein Hochdruckdichtungspaar. Während des mehrmals pro Sekunde erfolgenden Hubvorgangs müssen sie sicherstellen, dass der Beton mit einem Druck von mehreren hundert Millionen Pascal im Förderzylinder dicht verschlossen wird, um Druckverluste zu verhindern, die zu einer verminderten Förderleistung oder gar zum Ausfall des Förderers führen könnten.

Verschleißfeste Schutzscheibe:Sie sind der kontinuierlichen, schnellen Reibung und dem Schleifen von Sand, Kies und Zuschlagstoffen (insbesondere hochfestem Granit und Quarz) in der Betonmischung direkt ausgesetzt. Dieser Verschleiß ist zerstörerisch, und die Arbeitsbedingungen werden als Hochdruckversiegelung auf Schleifpapier beschrieben.

Der Höhepunkt des Wettbewerbs in den Materialwissenschaften

Um dieser extremen Arbeitsbedingungen gerecht zu werden, wurden die Materialien der Verschleißplatten kontinuierlich verbessert:

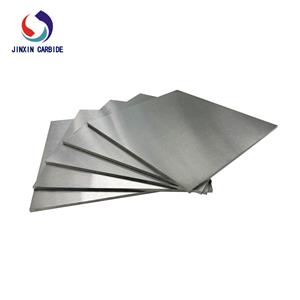

Hochchromlegiertes Gusseisen:Das derzeit gängigste Material. Es zeichnet sich durch hohe Härte und ausgezeichnete Verschleißfestigkeit aus. Durch Präzisionsguss und Wärmebehandlung behält es auch bei wiederholtem Zuschnitt eine relativ lange Lebensdauer.

Metallkeramische Verbundwerkstoffe:Eine zukunftsweisende Technologierichtung. Superharte Keramikpartikel wie Aluminiumoxid und Siliciumcarbid werden in eine Metallmatrix eingebettet. Die Verschleißfestigkeit kann um ein Vielfaches höher sein als bei herkömmlichen Werkstoffen, allerdings sind auch die Kosten und die Verarbeitung aufwendiger.

Oberflächenverstärkungstechnologie:Bei Verfahren wie dem Laserauftragschweißen und dem Plasmaschweißen wird eine verschleißfestere Legierungsschicht auf die Oberfläche der Grundplatte aufgeschmolzen, wodurch eine Kombination aus Festigkeit und Flexibilität erreicht wird, die sowohl eine hohe Zähigkeit als auch eine extrem hohe Oberflächenhärte aufweist.

Doppelter Schutz von Wirtschaft und Sicherheit

Der Wert einer hochwertigen Verschleißplatte übersteigt ihre Kosten bei weitem:

Reduzierte Gesamtkosten:Sie schützt die wertvollere S-Ventilbaugruppe und den Förderzylinder. Durch den regelmäßigen Austausch der Verschleißplatte lassen sich im Vergleich zum Austausch der gesamten Ventilbaugruppe um ein Vielfaches Kosten einsparen, weshalb sie ein zentrales Element der vorbeugenden Instandhaltung darstellt.

Gewährleistung von Sicherheit und Effizienz auf der Baustelle:Übermäßiger Verschleiß der Verschleißplatte kann zu Dichtungsausfällen, Druckverlusten, einem erhöhten Risiko von Rohrverstopfungen und sogar zu Systemausfällen und Stillstandszeiten führen, was in kritischen Bauphasen erhebliche Verluste verursacht.

In gewisser Hinsicht ist der Austauschzyklus der Verschleißplatte ein wichtiger Indikator für die Arbeitseffizienz und den Wartungszustand einer Betonpumpe. Diese harte Stahlplatte widersteht durch ihren eigenen Verschleiß dem enormen Betondruck und schützt so zuverlässig jeden kraftvollen und effizienten Pumpvorgang dieser zentralen Stahlader in modernen Bauprojekten.